Hier möchten wir Ihnen zeigen, wie unsere Modellbriketts entstanden sind. Sie müssen schon etwas experimentierfreudig sein und den Umgang mit Silicon und Giesharz in Kauf nehmen wenn Sie zum Erfolg kommen wollen.

Nachstehend zeigen wir Ihnen - bebildert - wie wir es gemacht haben. Aber: gehen Sie davon aus das es keine "ratz fatz" Angelegenheit wird die man mal so schnell nebenbei erledigt. Es wird wirklich mit der Zeit eintönig und langweilig, da Sie jede Kohle nach dem Gießen bearbeiten müssen - Handarbeit!

Wenn Sie sich allerdings davon nicht abschrecken lassen, so wünschen wir Ihnen dazu viel Spaß und Erfolg.

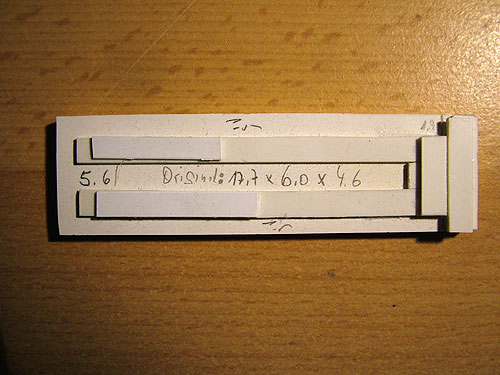

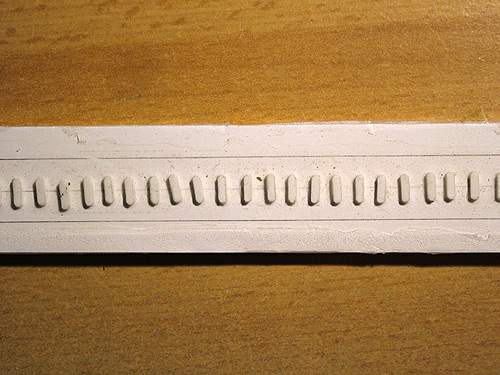

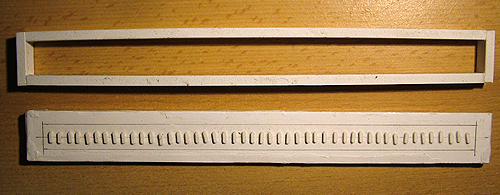

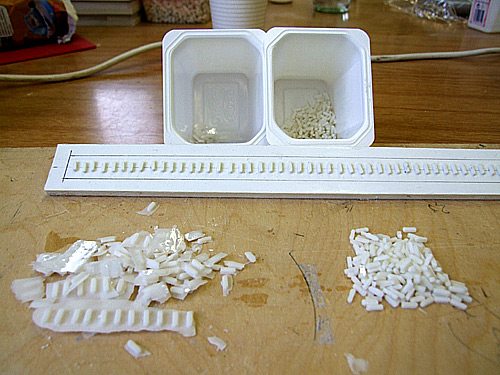

| Die Voraussetzung ist - wie bei allen Gussobjekten - die Erstellung der Urform. In diesem Fall des Briketts. Die nach einer Original-Kohle (mod. "Rekord"-Brikett: 177x60x46mm) abgenommenen Maße sind demnach in 1:32: Länge 5,6mm, Breite 1,9mm und Höhe 1,5mm. Sie sehen, es wird eine recht difizile Angelegenheit. Urmodellmaterial: Hierfür verwendete ich Polystyrol in Plattenform in der Stärke von 1,5mm. Damit haben wir schon ein Maß der Kohle (Höhe). Für die weitere Bearbeitung wurde von dem Plattenmaterial ein Streifen von 5,6mm (Länge) abgeschnitten (a. mit kleiner Kreissäge (Proxxon) oder b. mit dem Messer mehrfach ritzen und abbrechen). Dann habe ich mir eine "Kohlenlehre" gebaut (Bild 01), in die der abgeschnittene Streifen eingeführt und jeweils entsprechend 1,9mm in der Lehre abgeschnitten wird. Damit haben Sie schon einmal die Grundform , die allerdings einem Brikett noch wenig ähnelt. Daher ist es jetzt erforderlich die Seiten des rechteckigen Kunststoffteiles leicht anzuschrägen, womit wir der Kohlenform schon erheblich näher kommen. Das Eingravieren einer Beschriftung habe ich mir verkniffen. So genau wollte ich bei der zu erwartenden Masse nun doch nicht sein, weshalb auch meine Urformen nicht alle 100%ig und gleich sind. Wenn Sie nun mit Ihrer Kohle soweit zufrieden sind stellt sich die Frage wieviel Kohlen Sie herstellen wollen. Je mehr Urmodelle Sie bauen desto schneller (weil mehr) können Sie mit einmal giessen. Ich für meinen Teil hatte nach 47 Stück (siehe Bild 03) die Nase voll, ganz abgesehen von dem Ausschuss den ich vorher "geschnitzt" hatte... Arbeitsgang Gußform + Giessen Um Ihre Kohlen zu vermehren brauchen Sie natürlich erst einmal eine Gußform. Hierzu benötigen Sie eine Bodenplatte und einen Rahmen aus Kunststoff. Auf die Bodenplatte kleben Sie - mit entsprechendem Abstand - Ihre Urmodellkohlen auf (Bild 02). Lassen Sie rings herum Platz zum AUFKLEBEN des Rahmens. Dieser sollte eine Höhe von m/m 10mm haben damit die Form dann auch stabil bleibt. Achten Sie auch darauf, das die Kohlen sauber und plan aufgeklebt werden und sich am Rand der Kohlen und darunter kein Luftschlitz befindet. Am besten die Kohlen mit dünnflüssigem Sekundenkleber an den Rändern der Klebeflächen abdichten. GRUND: Siliconabformmasse "kriecht" überall hin - auch unter die feinsten Ritzen und Spalten. Wenn Sie die Form dann vom Urmodell ablösen reißen Sie evt. unter die Kohle gelaufene Masse mit heraus und erhalten eine unsaubere Form. Also, nachdem Sie die Kohlen auf der Grundplatte sauber und spaltfrei fixiert haben, kleben Sie den Rahmen auf die Bodenplatte (Bild 03). GRUND: Nach dem Ausgiessen und Erhärten der Form müssen Sie den Rahmen mit der Form wieder vorsichtig von der Platte ablösen. Die Form wird dann später beim Gießen im Rahmen sauber und gerade fixiert. Wenn Sie also die Urmodellform soweit vorbereitet haben ist es an der Zeit die Siliconabformmasse (im Handel erhältlich) anzurühren und die Form damit auszugiessen. Achten Sie auf eine saubere, glatte Oberfläche, da dies künftig für Ihre Form der Boden ist. Ziehen Sie also zum Abschluß die Siliconmasse auf dem Rahmenrand schön glatt. Um evt. Lufteinschlüsse - die sich später beim Modellguß unangenehm bemerkbar machen - zu vermeiden, sollten Sie nach dem Gießen der Form diese 5-10 Minuten auf einem "Rütteltisch" (z.B. Tisch mit laufender Schleifmaschine - wegen der Vibration) positionieren, damit eventuell vorhandene Luftbläschen noch aufsteigen können. Nach ausreichendem Aushärten der Siliconform (entspr. der Materialbeschreibung) trennen Sie den Rahmen vorsichtig mit einem scharfen Messer (Cutter) von der Grundplatte und heben ihn samt der Siliconform ab (Bild 04). Sie haben jetzt Ihre Giessform um mit der Kohlenproduktion zu beginnen. Vor dem ersten Guß ist es jedoch sinnvoll und empfehlenswert, die Form mit einem Trennmittel einzusprühen. Damit erleichtern Sie sich die Entnahme des fertigen Gusses, da die Giesmasse nach dem Aushärten dann nicht so leicht in der Form kleben bleibt. Diesen Vorgang müssen Sie erst wiederholen wenn Sie merken das der soundsovielte Guß beim Trennen von der Form "hängt" oder "klebt". So, nun ist es aber an der Zeit mit dem ersten Guß zu beginnen. Sie haben die Siliconform entsprechend den Hinweisen des Herstellers aushärten lassen und die Form mit einem Trennmittel eingesprüht. Nun nehmen Sie Ihr Giesharz und mischen dieses im Verhältnis wie auf dem Gebinde angegeben. Bei manchen Anbietern haben Sie die Möglichkeit auch gleich Farbe mit hinein zu mischen. Damit ersparen Sie sich natürlich den abschließenden Einfärbevorgang wie ich ihn vornehmen mußte. Wenn Sie also alles im richtigen Verhältnis zusammengemischt haben gießen Sie die Masse vorsichtig in die Form. Da es sich um sehr kleine Teile handelt sollten Sie unbedingt langsam und genau gießen um möglichst keine Lufteinschlüssen zu "produzieren". Beachten Sie aber auch, das die "Topfzeit" der Giesmasse meistens recht kurz ist. Wenn Sie nun Ihren Guß vollendet haben lassen Sie die Masse gem. Ihrer Giesharzbeschreibung aushärten. Diese Zeit ist entsprechend lang oder kurz und sollte unbedingt eingehalten werden. Es gibt Giesharze die bereits nach 40-60 Min. entnehmbar sind, andere erst nach 12-24 Std. - das hemmt natürlich den Produktionseifer... Nachdem die Trockenzeit um ist kann Ihr erster Kohlenguß entnommen werden (Bild 05). Sie werden feststellen, das die Kohlen - Stück für Stück - einer Nachbearbeitung unterzogen werden müssen (Bild 06+07). Das läßt sich zwangsläufig nicht vermeiden, da es kaum durchführbar ist, lediglich die einzelnen Kohlen"löcher" in der Form auszugießen. Somit heißt es jetzt: überstehende Gußränder mit dem Cuttermesser entfernen und Unsauberkeiten korrigieren. Wenn Sie das dann schließlich "gepackt" haben haben Sie das Schlimmste überstanden (Bild 08). Das ist echt eine Fummelei und man ist dann schnell bereit alles hin zu schmeissen. Aber nun sind wir so weit gekommen, da klappt´s auch noch mit dem Rest. Wenn Sie so schlau waren und bereits Ihr Giesharz eingefärbt haben, so können Sie sich jetzt zurück lehnen. Sollten Sie jedoch - wie ich - naturfarbene Giesmasse verwendet haben, so heißt es jetzt noch Einfärben (können Sie sich sparen wenn Sie gleich unseren ganz unten stehenden Nachsatz beachten!!!) denn wer hat schon weiße Kohle gesehen. Lange habe ich überlegt wie man die feinen, kleinen Kohlen am besten einfärbt. Schließlich bin ich zu einem Arbeitsgang gekommen, der hier nur beispielsweise angeführt sein soll, da es sicherlich noch andere Methoden gibt. Wichtig war, die Kohlen einzufärben ohne jede einzeln zu behandeln und in der Masse so zusammen zu färben, das sie während des Trocknungsprozesses nicht zusammen kleben. Leichter gesagt als getan. Vor dem Einfärben sollten die Kohlen kurz in Aceton "gebadet" werden um sie aufnahmefähiger für die Farbe zu machen. Aber bitte in einem Glasgefäß baden - Aceton greift Kunststoff an!!! Aber welche Farbe? Hier bin ich auf eine Möglichkeit gestossen die damit zusammen hing, das ich mich versehentlich mit Druckertinte beschmierte und das Zeug kaum ab ging. Also, einen Teil der weißen Kohle in ein Glas gegeben, mit der Pipette einige Spritzer schwarze Druckertinte dazu, Glas verschließen und schütteln. Die Kohle soll nicht in der Druckertinte schwimmen! Lieber Anfangs etwas weniger Farbe dazu geben und ggflls. ein paar Spritzer hinter her - wenn es nicht reicht. 1-2 Minuten gut schütteln bis sämtliche Kohle mit Farbe benetzt ist und stehen lassen. Den Vorgang öfter wiederholen bis erkennbar ist das die Kohlen wirklich schwarz sind. Dabei das Glas aber immer wieder verschließen da sonst die Farbe schnell antrocknet. Wenn man sich sicher ist das jetzt alles schwarz ist nach dem Schütteln das Glas offen stehen lassen um den Trockenprozess zu forcieren. Zwischendurch immer wieder mal zuschrauben und schütteln damit die Kohlen beim Trocknen nicht zusammen kleben. Und wenn die Farbe getrocknet ist sehen die Kohlen so aus wie auf (Bild 09). Auf dem letzten Bild sehen Sie noch eine Gegenüberstellung der naturfarbenen und der eingefärbten Kohle (Bild 10). Ergänzend möchte ich darauf hinweisen: so sehr die Druckertinte auch überall (wo sie nicht soll) haftet und kaum wieder raus geht - von den Kohlen wäscht sie sich aufgrund der glatten Konsistenz bei Feuchtigkeitseinwirkung sehr leicht wieder ab!!! Also nehmen Sie möglichst wasserfeste, beständige Tinte oder vermeiden Sie nach dem Einfärben die Kohlen mit Feuchtigkeit in Verbindung zu bringen. Das Allerbeste ist natürlich, Sie färben das Harz für die Kohlen bereits vorher schwarz/anthrazit/braun ein. So, damit wäre es also geschafft. War sicherlich eine Heidenarbeit, vor allem sehr zeitintensiv. Aber wenn man diese Mühe nicht scheut, so hat man ein schönes Ausstattungsdetail das nicht auf vielen Anlagen zu finden sein wird. In diesem Sinne wünsche ich viel Spaß beim Basteln. 7.2.2008 Ergänzender Basteltipp: Ich habe bei meinen letzten Farbversuchen in die noch feuchte Farbe schwarzen Toner mit untergemischt und damit ein gutes Ergebnis erzielt, da das Rohmaterial damit die Farbe besser angenommen hat. Nach dem Gestalten (Kohlenhaufen etc.) mit Klarlack versiegeln! JUNI 2008 Wie ich zwischenzeitlich feststellen konnte, gibt es nunmehr professionell hergestellte (Modell)Briketts eines Anbieters aus Berlin. Hier ist sogar der Lieferername, wie beim Vorbild, auf dem Brikett aufgedruckt. Eine echte Alternative! |

Bild 01  Bild 02  Bild 03  Bild 04  Bild 05  Bild 06  Bild 07  Bild 08  Bild 09  Bild 10 |

| 26.02.2008 Also, Es hat mir einfach keine Ruhe gelassen: der "Schwarzkohlenguß" musste einfach mal ausprobiert werden. Dazu habe ich die o.a. Giesharzkomponente angemischt und diese Mischung mit (wenig) Kopierertoner eingeschwärzt. Fertig gegossen und getrocknet können Sie nebenstehend den Erfolg sehen! Ich für meinen Teil werde meine künfitgen Briketts jedenfalls gleich so machen. Zum Vergleich dazu noch der alte "Weiß"guss |

|

| Webmaster: Peter Jungrichter |